Einführung in Petrolkoks

Petrolkoks wird durch Destillation in Leicht- und Schweröl getrennt. Schweröl wird durch thermisches Cracken in das Endprodukt umgewandelt. Koks besteht aus unregelmäßig geformten, schwarzen Klumpen (oder Partikeln) mit metallischem Glanz. Die Kokspartikel haben eine poröse Struktur. Der Hauptbestandteil ist Kohlenstoff (über 80 Gew.-%), der Rest sind Wasserstoff, Sauerstoff, Stickstoff, Schwefel und Metalle. Die chemischen Eigenschaften von Petrolkoks sind einzigartig: physikalische, chemische und mechanische Eigenschaften. Nichtflüchtiger Kohlenstoff (Wärmebestandteil), flüchtige Stoffe und mineralische Verunreinigungen (Schwefel, Metallverbindungen, Wasser, Asche usw.) bestimmen die chemischen Eigenschaften von Koks.

Nadelkoks:hat eine deutliche Nadelstruktur und Fasertextur und wird überwiegend als Hochleistungsgraphitelektrode in der Stahlherstellung eingesetzt. Für Nadelkoks gelten strenge Qualitätsanforderungen hinsichtlich Schwefelgehalt, Aschegehalt, flüchtiger Bestandteile und Dichte usw., sodass besondere Anforderungen an die Verarbeitungstechnik und das Rohmaterial von Nadelkoks gestellt werden.

Schwammkoks:hohe chemische Reaktivität, geringer Verunreinigungsgehalt, wird hauptsächlich in der Aluminium- und Kohlenstoffindustrie verwendet.

Schrotkoks oder Kugelkoks:Zylindrische Kugelform, Durchmesser 0,6–30 mm, üblicherweise aus schwefel- und asphaltierenden Rückständen mit hohem Schwefel- und Asphaltgehalt hergestellt, kann nur zur Stromerzeugung, für Zement und andere Industriebrennstoffe verwendet werden.

Pulverkoks:wird durch Wirbelschichtverkokungsverfahren hergestellt, die Partikel sind fein (Durchmesser 0,1–0,4 mm), haben einen hohen Flüchtigkeits- und Wärmeausdehnungskoeffizienten und können daher nicht direkt in der Elektroden- und Kohlenstoffindustrie verwendet werden.

Anwendung von Petrolkoks

Das Hauptanwendungsgebiet von Petrolkoks in China ist die elektrolytische Aluminiumindustrie, die mehr als 65 % des Gesamtverbrauchs von Petrolkoks ausmacht. Gefolgt von der Kohlenstoff-, Industriesilizium- und anderen Schmelzindustrien. Petrolkoks wird hauptsächlich als Brennstoff in der Zement-, Stromerzeugungs-, Glas- und anderen Industrien verwendet und hat einen geringen Anteil daran. Derzeit sind Angebot und Nachfrage nach inländischem Petrolkoks im Wesentlichen gleich. Aufgrund des Exports großer Mengen schwefelarmen, hochwertigen Petrolkokses reicht das Gesamtangebot an inländischem Petrolkoks jedoch nicht aus, und Petrolkoks mit mittlerem und hohem Schwefelgehalt muss zur Ergänzung importiert werden. Durch den Bau zahlreicher Verkokungsanlagen in den letzten Jahren wird die inländische Petrolkoksproduktion verbessert und erweitert.

1. Die Glasindustrie verbraucht viel Energie. Die Brennstoffkosten machen etwa 35 bis 50 % der Glaskosten aus. Glasöfen sind die energieintensivsten Geräte in der Glasproduktionslinie. 2. Nach dem Anheizen kann ein Glasofen erst nach einer Überholung (3–5 Jahre) abgeschaltet werden. Daher muss kontinuierlich Brennstoff nachgefüllt werden, um eine Ofentemperatur von mehreren Tausend Grad Celsius sicherzustellen. Daher verfügt jede Zerkleinerungsanlage über Reservemühlen, um eine kontinuierliche Produktion zu gewährleisten. 3. In der Glasindustrie wird Petrolkokspulver verwendet, dessen Feinheit 200 Mesh D90 betragen muss. 4. Rohkoks hat im Allgemeinen einen Wassergehalt von 8–15 % und muss vor dem Eintritt in die Mühle getrocknet werden. 5. Je geringer der Feuchtigkeitsgehalt des Endprodukts, desto besser. Im Allgemeinen ist die Entwässerungswirkung eines offenen Kreislaufsystems besser.

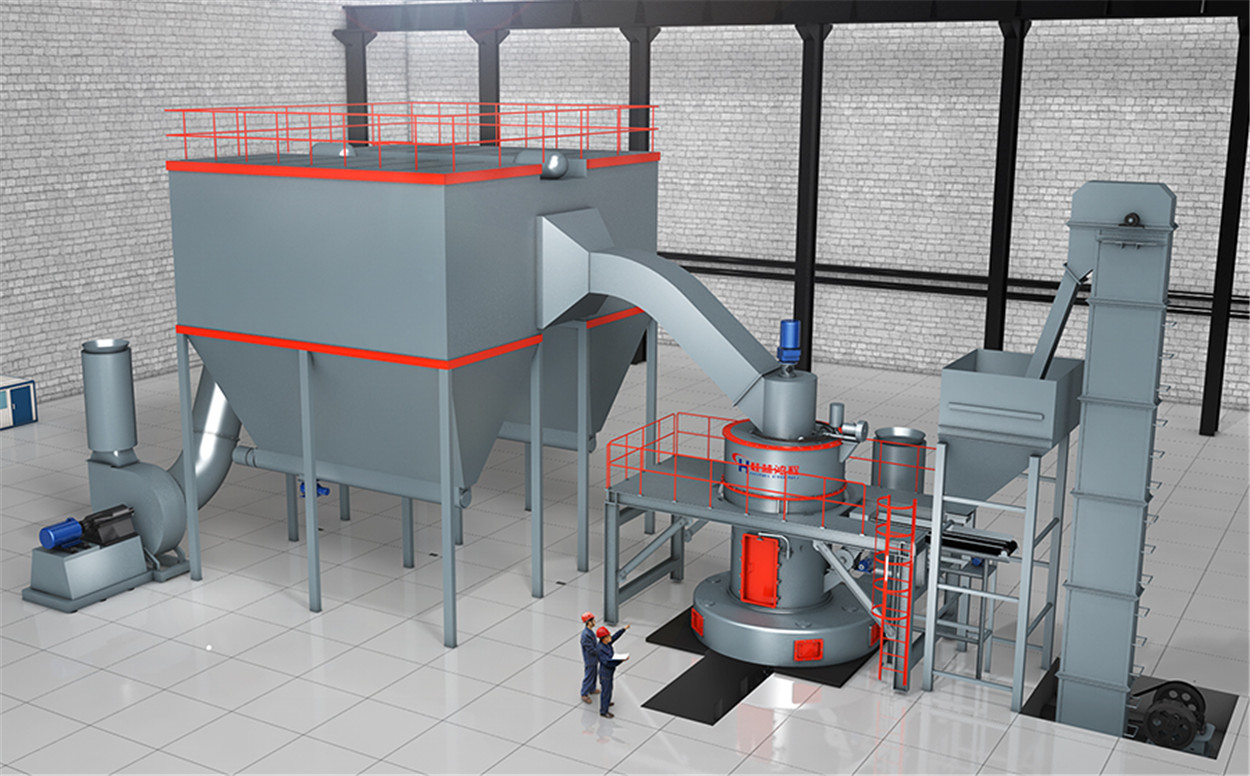

Prozessablauf der Petrolkokspulverisierung

Schlüsselparameter der Petrolkoksmahlung

| Schleifbarkeitsfaktor | Primärfeuchtigkeit (%) | Endfeuchtigkeit (%) |

| >100 | ≤6 | ≤3 |

| >90 | ≤6 | ≤3 |

| >80 | ≤6 | ≤3 |

| >70 | ≤6 | ≤3 |

| >60 | ≤6 | ≤3 |

| <40 | ≤6 | ≤3 |

Bemerkungen:

1. Der Mahlbarkeitskoeffizient von Petrolkoksmaterial ist der Faktor, der die Leistung der Mahlmühle beeinflusst. Je niedriger der Mahlbarkeitskoeffizient, desto geringer die Leistung.

- Die Ausgangsfeuchte von Rohstoffen beträgt in der Regel 6 %. Liegt der Feuchtigkeitsgehalt der Rohstoffe über 6 %, kann der Trockner oder die Mühle mit Heißluft ausgestattet werden, um den Feuchtigkeitsgehalt zu senken und so die Leistung und Qualität der fertigen Produkte zu verbessern.

Modellauswahlprogramm für Maschinen zur Herstellung von Petrolkokspulver

| 200 Maschen D90 | Raymond-Mühle |

|

| Vertikale Walzenmühle | In Xiangfan wird eine 1250 Vertikalwalzenmühle eingesetzt. Sie ist veraltet und seit Jahren nicht modernisiert und verbraucht viel Energie. Wichtig für den Kunden ist die Funktion der Heißluftzufuhr. | |

| Prallmühle | Vor 2009 betrug der Marktanteil in Mianyang, Sichuan und Suowei, Shanghai 80 %, jetzt ist er im Niedergang. |

Analyse der Vor- und Nachteile verschiedener Mahlwerke:

Raymond Mill:mit niedrigen Investitionskosten, hoher Leistung, niedrigem Energieverbrauch, stabiler Ausrüstung und niedrigen Wartungskosten ist es eine ideale Ausrüstung für die Petrolkokspulverisierung;

Vertikalmühle:hohe Investitionskosten, hohe Leistung und hoher Energieverbrauch;

Prallmühle:niedrige Investitionskosten, geringe Leistung, hoher Energieverbrauch, hohe Geräteausfallrate und hohe Wartungskosten;

Analyse von Mahlmühlenmodellen

Vorteile der Mahlmühle der HC-Serie bei der Pulverisierung von Petrolkoks:

1. HC Petroleum Coke Mühle Struktur: Hoher Mahldruck und hohe Leistung, die 30 % höher ist als bei einer gewöhnlichen Pendelmühle. Die Leistung ist mehr als 200 % höher als bei einer Prallmühle.

2. Hohe Klassifizierungsgenauigkeit: Die Produktfeinheit erfordert im Allgemeinen 200 Maschen (D90), und wenn sie höher ist, erreicht sie 200 Maschen (D99).

3. Das Mahlmühlensystem ist geräuscharm, vibrationsarm und bietet einen hohen Umweltschutz.

4. Niedriger Wartungsaufwand, bequeme Wartung und niedrige Arbeitskosten.

5. Je nach Prozessanforderungen kann das Mühlensystem 300 °C heiße Luft durchlassen, um die Trocknungs- und Mahlproduktion zu realisieren (im Fall der Baumaterialien der Drei-Schluchten-Region).

Anmerkungen: Derzeit haben die Mahlmühlen HC1300 und HC1700 einen Marktanteil von über 90 % im Bereich der Petrolkokspulverisierung.

Stufe I:CAnsturm auf Rohstoffe

Die großePetrolkoksDas Material wird durch den Brecher auf die Zufuhrfeinheit (15–50 mm) zerkleinert, die in die Mahlmühle gelangen kann.

BühneII: GSchälen

Die zerquetschtenPetrolkoksKleine Materialien werden vom Aufzug in den Vorratstrichter befördert und dann vom Zuführer gleichmäßig und quantitativ zum Mahlen in die Mahlkammer der Mühle geschickt.

Stadium III:Klassifizierening

Die gemahlenen Materialien werden durch das Sortiersystem sortiert, und das nicht qualifizierte Pulver wird durch den Klassierer sortiert und zur erneuten Vermahlung an die Hauptmaschine zurückgegeben.

BühneV: CAbholung der Fertigprodukte

Das der Feinheit entsprechende Pulver fließt mit dem Gas durch die Rohrleitung und gelangt zur Trennung und Sammlung in den Staubsammler. Das gesammelte Fertigpulver wird von der Fördervorrichtung durch die Auslassöffnung zum Fertigproduktsilo befördert und anschließend vom Pulvertankwagen oder automatischen Packer verpackt.

Anwendungsbeispiele der Petrolkokspulververarbeitung

Modell und Nummer dieser Ausrüstung: 3 HC2000 Produktionslinien

Verarbeitungsrohstoffe: Pelletkoks und Schwammkoks

Feinheit des fertigen Produkts: 200 mesh D95

Kapazität: 14-20t / h

Der Projektinhaber hat die Auswahl der Geräte für die Petrolkoks-Mahlmühle mehrmals geprüft. Nach umfassenden Vergleichen mit zahlreichen Fräsmaschinenherstellern hat er nacheinander viele Fräsmaschinen des Typs Guilin Hongcheng HC1700 und HC2000 gekauft und pflegt seit vielen Jahren eine freundschaftliche und kooperative Zusammenarbeit mit Guilin Hongcheng. In den letzten Jahren wurden viele neue Glasproduktionslinien gebaut. Guilin Hongcheng hat entsprechend den Anforderungen des Inhabers mehrmals Ingenieure zum Kunden vor Ort geschickt. Die Mahlmühlenausrüstung von Guilin Hongcheng wurde in den letzten drei Jahren in den Petrolkoks-Mahlprojekten der Glasfabrik eingesetzt. Die von Guilin Hongcheng entwickelte Produktionslinie zur Petrolkoks-Mahlung bietet einen stabilen Betrieb, eine hohe Leistung, einen niedrigen Energieverbrauch und eine geringere Staubbelastung in der Mahlwerkstatt, was sie bei den Kunden sehr beliebt macht.

Veröffentlichungszeit: 22. Oktober 2021